05.19

とことん合理主義 – 桝谷英哉さんと私 番外編III :マルチセルラーホーンの製作5

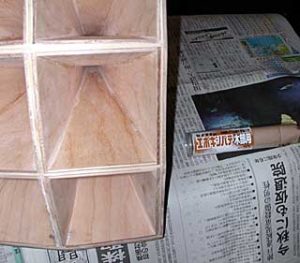

ホーン部分の外回りは、前回までの作業で完成した。

そこで、ちょっとホーンの中を覗いてみて欲しい。しっかり接着したはずのホーンの上下板と左右板の継ぎ目に、隙間ができていないだろうか?

私の場合はできた。

おそらく、石膏に含まれている水分がボンドを溶かし、接着力が落ちたために、バチ板の「もとの状態=平らな状態に戻りたい」という要求を押さえつけきれなくなったのだろう。ボンドは水に弱いのである。

それにしても、まあ、不慮の事故が多発した。考えられる事故はほとんど発生したとも言える。

おかげで、このマルチセルラーホーン製作記は、ほぼ完璧なものになった。意図はしなかったものの、結果的にほとんどの事故への対応を書き込むことになったからである。

まあ、この程度の事故は、修復の仕方さえ考えつけば、なんなく克服できるものなのだが。

で、この事故である。

次の写真をよく見て欲しい。わかりにくいかもしれないが、音の通り道に小さな隙間ができているのが見えるだろうか?

この隙間は、ウッドパテで埋めてやればよい。

私は、写真の右側に顔を覗かせている「エポキシパテ木部用」を使っている。

使い方は至って簡単である。

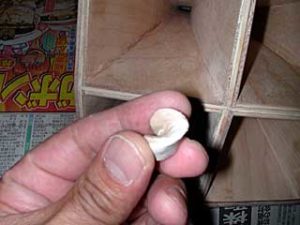

この「エポキシパテ木部用」は円柱状になっており、内側がクリーム色、外側が茶色の2層構造になっている。海苔巻きのようなものだ。

これを、必要分だけ、海苔巻きのように輪切りにする。縦に切ったり横に切ったりしてはいけない。必ず輪切りにする。2層を混ぜ合わせないと固まらないのだ。

輪切りにしたら、次の写真のようにこねて2層を混ぜ合わせる。これで準備完了である。

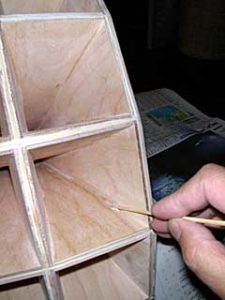

こうしてできた粘土状のものを、隙間に押し込んでいく。隙間が大きければ、割り箸などで押し込んでやればよろしい。小さな隙間は、竹串を使うとうまくいく。

隙間に押し込んで、盛り上がるようにする。盛り上がった部分はあとで削り取る。こうして、隙間のないホーンを完成させようという作戦である。

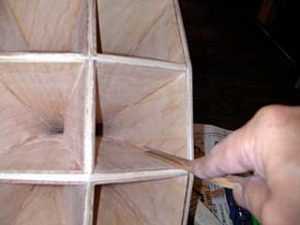

押し込んだ「エポキシパテ木部用」が固まったら、盛り上がった部分やはみ出した部分を削り取る。

次の写真は、割り箸にサンドペーパを巻き付けて、削っているところである。

その他に、次の写真のような道具を用意した。名前はいちいち分からないので想像して欲しい。

加えて、これだけではうまく削れなかったので。木工用の精密ヤスリセットを買ってきた。600円程度で6本セットが買えた。

申し訳ないことに、写真を撮るのを忘れた。必要な方は、近くのDIYのお店に行って欲しい。高いのから安いのまで色々あるが、たかがパテを削るのが目的である。一番安いので充分だ。

ただ、どのようなところを削るのかをはっきり認識して買いに行くこと。この場合は、三角形や円形になったヤスリは不向きである。直角のある、適度な大きさのヤスリが含まれているセットを選ぶ。

セットの中で使うのはその1本だけなのだが、単品で買うと高級品しかなく、価格が高かったので私はセットにしただけである。

こうして丹念に削ってやると、次の写真のように、隙間はほとんど目立たなくなる。

前回、書き忘れていたことがあった。ホーンの喉部の仕上げである。

ここは、図1、図2のように、開口口の頂点を結んだ直線と平行になっていることが望ましい。図に示した太線が平行になっていないと、取り付けたときに、ホーンとスロートが歪んでしまう。図1は上から見たところ、図2は横から見たところである。

まさか器具を持ち出して正確な平行線に仕上げる必要はないが、目で見て、おおむね平行になっていることが確認できるように、喉部を削り込んでおこう。

作業工程26:スロートが届いた

5月の中旬になって、アルミ製のスロート部が届いた。私の作業の進展状況を見計らってでもいたかのように、ジャストタイミングで送られてきた。

左の写真で、上の2つは、完成したマルチセルラーホーンをスピーカーボックスの上に乗せたとき、ホーンのスロートを支える金具である。

下の2つがスロートだ。

スロートを覆っているビニールを破ると、左の写真のようなものが出てくる。左がスロート。右は、ドライバーを取り付けるアダプターである。アダプターはスロートにねじ込むようになっている。

下は、スロートをホーン部に取り付けるときに使うネジ類だ。

作業工程27:スローとの取り付け

まず、スロートとホーンの取り付け具合を試してみよう。双方がくっつくところをくっつけてみるのである。

スロートには、当然のことながら、音が通る穴があいている。その穴とホーンの喉部が図3のように合っていれば、このまま作業を続けよう。

しかし、図4のように、スロートの音の通り道の方がホーンの喉部の横幅より大きいと、ちょっとまずい。もうお分かりのように、ここには隙間ができる。この隙間から音が漏れてしまうのである。

実際は、あとでこのあたりは石膏で固めるので音が漏れることはないが、石膏を塗りつけるとき、音の通り道に石膏がはみ出してしまう恐れはある。いずれにしても、図3の状態にしておきたい。

ご苦労様ですが、そうなるように、再び喉部を削っていただく。ホーンは開口口に向かって大きくなっているので、いずれは図3のようになる。工程25で書いた平行線を意識しながら、図3の状態を作り出していただく。

スロートをホーン部に取り付けるための板は、厚さ1mmの合板である。16cm×31cmの板が2枚ある。まず、この板を8枚ずつに切り分けなければならない。

それにしても、中途半端なサイズである。

16cmの方はいい。半分に切ると8センチだ。

困るのは、31cmの方である。これを4等分しなければならない。

31 ÷ 4 = 7.75

メジャーを使って7.75cmのところに印を付けるのは、ほとんど実行不可能な作業である。これが32cmなら8cmのところに印を付ければいい。30cmなら7.5cmである。それなら、作業ははるかに楽だ。7.75cm……。しかし、やらねばならない。

ま、少しぐらいずれても、あとで削って修正すればいいわけだが……。

カットは、大型のカッターを使うと楽である。次の写真のように、真っ直ぐなガイドをあててカッターで5、6回切り込みを入れると、綺麗に切れる。

5分ほどこの作業を続けると、次の写真のように、おおむね8cm×7.75cmの板が16枚できる。これを4組に分けておく。

この16枚の板に、スロートに取り付けるための穴をあけなければならない。しかし、板には穴の位置は書いてない。そう、穴の位置は自分で決めなければならないのである。

スロートには、取り付け穴が片側4つずつあいている。この穴にぴったりと合うように、板に穴をあけなければならない。

まずは、次の写真のように、板1枚とスロートを合わせ、鉛筆で穴の位置を書き込む。と書くと、簡単な作業のように思えるだろうが……。

次の写真が、こうして鉛筆で書いた穴の位置である。

よく見ていただきたい。4つの穴の位置が、完全な円形にならず、途中で切れているのが見えるだろうか?

そうなのです。ご自分でやってみられればお分かりになると思うが、ホーンの形状から来る制約で、これ以上は書けないのです!

仕方なく、中途半端な図形から、この円が完成すればこのようになるはずだ、という円を自分で書くことになる。

しかし、フリーハンドで勝手に書いた穴の位置を頼りに作業を進めると、板にあけた穴がホーンの穴とずれてしまう危険度が高い。

考え込んだ私は、少しずつ穴を大きくすることにした。

まずは、手で書いた穴の中心とおぼしきところに、小さな穴をあける。そして、ホーンの穴と合わせてみる。これなら、あけた穴は100%ホーンの穴の範囲内に入っているはずだ。

それが確認できたら、次の写真のように、板をホーンに押しつけて固定し、もう少し大きな穴をあける。つまり、最初より少し大きいドリルを使って、最初の穴を広げる。

この状態のまま、最終的には、直径5mmのドリルを使って直径5mm(だったと思う = 記憶があやふや)の穴にまで広げる。こうすれば、ホーンの穴の位置とずれない穴が、板にあいたことになる。

この作業の欠点は、板とホーンを左手で強く固定しながら進めなければならないので、左手の筋肉がパンパンにはってしまうことだ。

ふむ、いま考えると、クランプを使って固定すればよかったのかなあ……。

いいアイデアを思いつくのが、作業が終わってからでは、全くものの役に立たない。クソッ。

1枚の板に正確な穴があいたら、この板をガイドにして、すべての板に穴をあける。次の写真のようにクランプで複数枚の板を固定し、穴をあけてしまう。

いや、ホントに。

そうだよなあ、俺ってクランプを持ってるんだよなあ。作業をしているところに、すぐ横に、置いてたんだよなあ。なのに、ここに来るまでクランプを使おうという発想が浮かばなかったなんて、

フーッ。

あ、ここでは一言だけ。

クランプで締めつける場所は、ドリルでの作業の邪魔にならないところにすること。私は、作業途中でクランプにドリルがあたり、一度ゆるめて別の場所を締めつけた。

穴をあけ終えた板は4枚ずつのセットにし、念のために穴にボルトを通して、スロートのネジ穴にぴったりはいるかどうか確認する。この作業を怠ると、あとで痛い目に遭うこともある。

ボンドを塗ってさてスロートに取り付けようと思ったら、ボルトがスロートの穴に入らない、なんてことが、かつての私の体験には折り込み済みである。

ここまでの作業が済んだら、板の外見を整えよう。

次の写真のように、ボルトを使って板を4枚ずつ固定する。

固定したら、電動サンダーなどを使って木端を揃える。1mm厚の板のカット作業が正確にできていれば、ほとんど削る必要はないが、手作業でやる以上は、通常いくらかずれているものである。そのずれを、ここで修正する。

ついでに、4つの角も丸めておくと、見た目も美しい。

これで準備は整った。あとは、この16枚の板を使って、スロートとホーンをつなぐだけだ。

16枚の板は、穴をあけたときにバリが残っているかもしれないので、1枚1枚点検する。あけた穴のまわりにバリが残っているものは、バリを取り除いておく。

要領を先に書けば、4枚の板をボンドで張り合わせ、厚さ4mmの合板を作る。ボンドが乾かないうちにスロートに取り付け、ボンドでホーン部に接着する。それだけの作業である。難しい作業ではない。

まず、次の写真のように、一番下の板にボンドをつける。

そして、指で板全体に伸ばす。

伸ばしたら、下から2番目の板をこの板に重ねて穴の位置を合わせる。こうすると、先程整形してあるので、全体がキッチリ合うはずである。

次は、いま貼ったばかりの下から2枚目の板にボンドをつけて、下から3枚目の板をはりあわせ……。

という作業を続けると、次の写真のような厚さ4mmの合板が出来上がる。

これができたら、一緒に入っていたボルトとナットを使って、この合板をスロートに取り付ける。

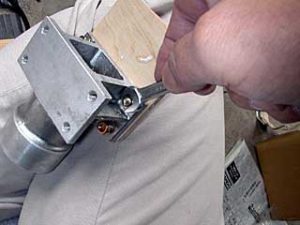

次の写真のように、裏側からスプリングワッシャを噛ませてナットをねじ込み、締めつける。

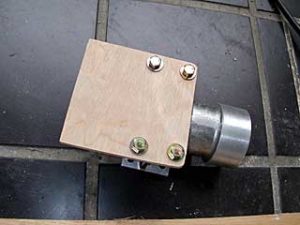

合板をスロートに取り付け終わると、次の写真のようになる。

次に、スロートに取り付けた合板とホーン部が接触するところにボンドを塗り、合板でホーンの喉部を挟み込むようにして、奥までしっかり押し込む。

ボンドが乾くにはかなり時間がかかるので、あまりあわてて作業をする必要はないと思う。といっても、板にボンドを塗り始めてから1時間もかかるようだと危ないかもしれないが。

次の写真のようになるのだが、自分で写しておきながら、この写真はちょっと歪んでいるような気がするなあ。スロートとホーンの角度が、変なのである。

と思って現物を見たら、こんな歪みはなかった。きっとレンズの収差のせいだろう。

この写真のように立てておけば、そのうちボンドが乾いて、桝谷さんのいう、振り回しても取れない状態になる。

作業工程28:隙間を埋める

上の写真でも分かるように、スロートとホーンの接合部には、ホーン部とスロート、合板で形成される窪みができている。このままでもかまわないのだろうが、美感を良くし、接合部を少しでも丈夫にするために、この窪みを石膏で埋めてしまう。

ここで使う石膏は、やや固めの方が使いやすい。私は、石膏を水で溶いたあと、2~3分かき回して、固さを調整した。

この石膏を、スプーンで窪みに入れる。

例によって、やや盛り上がるほど入れてやって、石膏が固まる前に、出過ぎた部分を平らなものでこそぎ落としてやる。

納得できる平面ができあがれば、

おめでとうございます!

完成です!

作業工程29:完成品

長かった、

削って、削って、削って、削って、削って……、

の日々も、やっと終わりました。

さて、喜びをかみしめながら、出来上がった作品を鑑賞してみましょう。

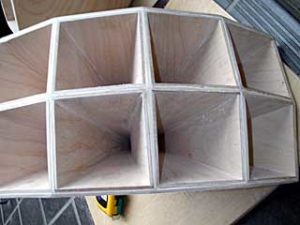

まずは正面から。

次に上から。

最後に後ろから。

天板、底板の描く微妙なカーブが、この写真から読みとっていただけましたでしょうか?

写真は、完成ほやほやのマルチセルラーホーンである。塗装などはいっさいしていない。

生木のままだと、ほこりなどが付着しそうで不安だから、何らかの塗装をした方がいい。何を塗るかはそれぞれの勝手だが、ご覧の通り、木目が実に美しい。この木目をつぶしてしまうような塗料は、ちょっといただけない。

私は、まず固く絞った布で、ホーン部についている削り屑をぬぐい去った。ホーンの奥の方、狭くなっているところまではなかなか届かないが、割り箸などを使ってできるだけ奥の方まで綺麗にした。どうしても入らないところは……。

スロートの方から思い切り息を吹き込んだ。次に、缶詰になった圧搾空気を吹き込んで、削り屑を吹き飛ばした。いや、吹き飛んだはずである。

というところで妥協した。これ以上は、方法が見つからない。

乾くのを待って、透明で、光沢のないラッカーを塗って仕上げた。

これで、完全に完成した。

あとは、ドライバーを取り付けて、音楽を聴くだけである。

さて、ここまでお付き合いいただけましたでしょうか?

読んでみて、

「自分でもできそうだ」

と感じていただけましたでしょうか?

読んでみて、桝谷さんの天才的な発想をご理解いただけたでしょうか?

これだけの作業+石膏などの材料費が5万円です。

高いですか?

安いですか?

適正ですか?

自分で挑戦してみますか?

お読みになってのご感想、

実際にお作りになっての感動、

これから作るのだが

「ここはどうするの?」

という疑問、

そんなものをメールでいただければ、筆者としては大変に嬉しいのですが。

よろしくお願いします。