05.23

とことん合理主義 – 桝谷英哉さんと私 番外編III :マルチセルラーホーンの製作1

無謀にも、

また、

マルチセルラーホーンを作ってしまった!

「とことん合理主義 – 桝谷英哉さんと私 第15回 :ホーンなんですが……」はお読みいただけましたでしょうか?

あの中で、あれほどいやがっていたマルチセルラーホーン作り。それを、また、やっちゃいました。

5月の3,4,5日の連休を使い、11日の日曜日も製作に取り組み、出来上がったのは17日。実に、6日間も重労働に従事しました。

なんで作ったのかって?

いや、私は実に人がいいのですな。

この連載を始めて、少しずつメールをいただくようになりました。

「連載を見て、買いたくなりました」

「製作記事を見て、自分で作りました」

「製作記事を見て、自分で作ってみようと思っています」

そんなメールが届き始めたのです。

皆さん、メールをありがとうございます!

ま、匿名でいい加減なこと(これは人様からの批評であり、ライターである私は、至極真面目に筆を進めて、いや、キーボードをたたいております)を書き飛ばしていても、1人でも読者がいてくださる限り、ライターにはライターとしての責任が生じるのではないか?

ある日、いつもと同じように酒を飲み、酔眼朦朧となっているうちに、殊勝にも、そのような考えが頭をよぎったのであります。

責任がある! 責任を果たさなくては!

私一人が犠牲になれば済む話ではないか!

極めて倫理観の強い私は、そのような結論に達したのであります。

加えて、カットの精度が上がったという、最近のマルチセルラーホーンにも関心がありました。精度がどの程度上がっているのか?

精度が上がったと聞いた、という原稿を書いた以上、確かめるのも、やはり私の責任なのではないか?

という次第で、連休をつぶし、切削粉で真っ白になる作業に取り組んだのであります。

というふうに、途中まで原稿を書いたところで、ふと疑問にとらわれた。

こんな(という原稿を次回からお読みいただくわけですが)書き方で、本当にマルチセルラーホーンの作り方を伝えることができるか?

という疑問である。

アンプなら、作業を一つ一つ積み上げていけば、確実に、必ず、完成品ができる。

例えていうならば、アンプづくりはジグソーパズルのようなものだ。出来上がりの姿が最初から決まっている。1つ1つジグソーを組み合わせる過程では、目の前の作業に没頭すればいい。完成したときの姿は、必ずしも分かっていなくてもいい。組合せが終わると、必ず予定されたとおりの完成品が現れるのである。

対して、木工作業であるマルチセルラーホーンの製作は、積み木遊びのようなものである。完成したときの姿、イメージがないと、いま、目の前でしている作業が、全体の中でどんな意味を持つのか分からない。わからないと、してはいけないこと、してしまうとあとの作業が非常に辛くなることをしてしまう危険性が高まる。

積み木を高く積み上げるのなら、基礎部分を広く取り、バランスに注意しながら積まねばならない。門を作るのなら、柱になる部分の間隔を、その上に乗せる積み木の長さ以下にしなければならない。完成したときの姿が分かっていないと、そういうちょっとした作業ができないのだ。

それが木工作業の特徴だと思う。

と思い至って、今回はこれまでにない手法を取り入れることにした。

桝谷さんの「ステレオ装置の合理的なまとめ方と作り方」から、該当個所を全文、ここで公開しようというのである。

比較的コンパクトに書かれているので、まずこれを読んでいただき(本当はこの本を買って欲しいのだが)、作業の全体像をつかんでいただく。

なお、これについては、クリスコーポレーションのご了解をいただいた。

作業は、テキスト部分については、該当ページをコピーし、コピーしたものをスキャナで読みとって、OCRをかけた。

何度かフリーズした。フリーズして、読みとったはずの画像が消失した。わがMacOS9.2はやや調子が悪くなった。そろそろメンテの時期かもしれない。

桝谷さんの原稿は太字で表記する。

図や写真は、本から直接スキャナで読み取った。したがって、やや見にくいが、そこはご勘弁いただく。

Now, let’s go!

作業工程1:ステレオ装置の合理的なまとめ方と作り方を読む

さて、組立てにかかるが、プレスその他、専門家が工作所で使うような道具や治具を使わないで組立てるのに、いろいろ試してみた。

木の切れ端のようなものから、幅13mm、厚さ4mm、長さ45mmの治具を作る。この治具は、第3図のように、ホーンの喉のところにはさんで、ゴムバンドでとめるときのために使うものである。

組上げたものは、文字通りラッパ状のものであるから、接着剤(木工用ボンド)が乾くまでとめておくのに締めつけようがない。これには3mm×15mm×900mmの板切れを使うのが一番いいと思う。模型飛行機屋で、3mm×15mmの桧の角材を買ってきて、90mm位の長さにペンチで切り取ったものが一番いい。これを、まず写真-4のように、組上げたときに互い違いになるよう、ホーンの上下の板には、端から35mm位、左右に当たる板のほうには55mm位のところにポンドを少量使って接着しておく。ただし、この当て木は、ホーンをマルチセルラーに組合わせるときに取り外したほうが、石膏をいれるときにやりやすいので、あまりベッタリと接着剤をつけないほうがいい。あとでバリッとはがせる位にくっつけておく。

(コメント)

このように使い捨てにするものを、なにも高い金を出して買う必要はない。私は割り箸を使っております。100円ショップで一袋買えば充分間に合います。

まず、先程の治具を使って、接着剤をつけないで、上下左右の板を、喉のところでゴムバンドでとめてから、中央より前半分位に接着剤を少量塗りつけ、ゴムバンドを沢山使ってしっかりととめていく。すかして見て、接着面にすき間が出ると、あとでまずいことになるので、ゴムバンドでしっかりと締めつける必要がある。ゴムバンドで、しっかりとめると自然に湾曲するので、あかりにすかすなどして、接着面にすき間がないかどうかをよく確かめる。

(コメント)

私の場合は、一気にすべてを接着します。前半分だけ接着が出来ているものに、後ろ半分だけボンドを塗るのは極めて面倒だろうと考えてのことです。結果的に、作業時間も短くなります。

少々の隙間が出来ても、乾燥してから、ウッドパテ(写真-5)などを使って埋めてからやすりで仕上げると、わからなくなるので、あまり気にすることはない。

(コメント)

いや、気にした方がいいのです、本当は。

このときに、ボンドがホーンの内部にはみ出すが、このまま乾いてしまうとあとでとれなくなり、塗装するときに不都合なので、よく拭き取っておく必要がある。方法は塗装屋などで売っている竹製の歯ブラシみたいなものに、少し水を含ませてこすると、きれいにとれる。ブラシで取ったあと、雑布で拭きとっておく。

(コメント)

私は、この「竹製の歯ブラシみたいなもの」というのを見たことがありません。で、自分では、割り箸を水につけてボンドがはみ出したところをこすったり、さらに細かいところの作業には、やはり水に濡らした竹串を使ったりしております。

さらに付け加えるなら、ホーンの中は奥にいくに従って狭くなるため、雑巾を奥まで入れるのは至難の業です。奥まではふき取れないと最初から諦めた方がいいようです。奥の方は、どうせ見えないのですから。

このまま一昼夜おくと完全に固まるので、とにかくホーンの前半分ずつは出来上がったことになる。この作業は1本当たり約10分であるから、2時間もすると、10数本のホーンが出来るので、思ったより仕事がはかどる。

一昼夜たってから、あと半分の切り口に接着剤をつけて、きっちりとゴムバンドで締めつけて、再び一昼夜おく。この調子で16本全部のホーンが出来上がるのに、4日もあれば充分だと思う。

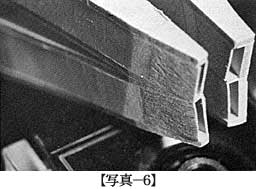

1本ずつホーンを並べて張りつけるときに、喉に当たる部分はヤスリかサンドペーパー(#150位)を使って、写真-6のように角(かど)を落としておかないと、張り合わせ口が大きくなり、あとでスロート部との接合がやりにくい。しかも、このように角を落としておくと、喉の部分の隔たりが薄い刃になるので音が通りやすかろう、という精神的安心にもなる。

このようにして出来上がったホーンを、左右チャネルそれぞれ組合わせていけば、ひとりでにマルチセルラーホーンが出来上がるという寸法である。

(コメント)

ひとりでに出来上がるほど生やさしい作業とは思えませんが……。

ところで、この組合わせには、ふた通りのやり方がある。開口口(ぐち)は正方形ではあるが、左右にぴったりとくっつけたときと、上下に合わせたものとによって写真-7のような違いが出る。どちらを選ぶかは、各人の自由で、出てくる音には全く変わりはない。どちらが作りやすいという決め手もないが、それぞれ多少の工作上の違いはある。

真ん中をふくらした形のほうは、ホーンと合わせて、喉口のところでしぼるために生ずる歪みを中央一列にまとめるために、中央部にくさび形の埋め木が必要である。その埋め方は、写真-8が参考になると思う。

一方、歪み分割形のほうは、4カ所でそれぞれのすき間を埋めるだけなので、私の経験では,このほうがやりやすかった。むしろ、埋める代りに、合わせ目を#100位のサンドペーパーですり減らすことによって、ピッタリとくっつけたわけである。強度の点を考えて、合わせ目に3mm×5mm位の桧角材いれると仕上がりも美しくなる(第4図)。

(コメント) 私は、すべて歪み分割型で作りました。真ん中膨らませ型って、とてもじゃないけど作業が大変そうで、作る気にならない。どちらでも音に関係ないのであれば、作業は簡単な方がよろしい。

ホーンのアセンブリが終わると、外装に移る。よく、ホーンのデッドニングに砂を使うといいといわれる。出来るだけよく乾かして、トントンと叩きながら注入口からいれるというのである。自分で試したわけではないので何ともいえないが、私は石膏のほうがはるかに合理的だと思う。ただ、そのいれ方にチトコツがいる。

石膏は、とろとろしていて、水をコップに注ぐようなわけにはいかないので、砂をいれるときのように、注入口から流し込むことが出来ない。外装4面のうち、どれか一面だけ張り残しておいて、そこへ流し込んで、上から蓋をする方法をとるもの一つの方法である(写真-9参照)。

(コメント)

とるもの→とるのも、の間違い。原文通り。

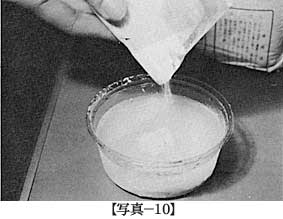

専門家の手引きによって、その溶き方の受け売りを一席。直径15cm20cm深さ8cm位の容器、なんていうと、えらくむずかしいようであるが、スーパーマーケットなんかで売っている佃煮の容器でいい。まず水を七分目位いれて、灰ふるいに適量の石膏をいれて、水の中に石膏をふるい落とす。1分あまりすると、石膏が沈澱して、上に5mm程のうわずみができる。その水を、そっと流し出せば準備OK。もっとも、これはプロが大きな容器を使って、一度に多量の石膏を溶くときの方法で、このホーンの場合のように、一度に150~200cc位しか溶かないときには、灰ふるいなんか使わなくても、水の上にそろそろと石膏を注ぐだけで、別に固まりにもならなかったようである(写真-10参照)。

(コメント)

私のやり方は後ほど詳しく書くが、ここでは1つだけ。

「うわずみ」をそっと流し出すとあるが、かつて住んでいたマンションのベランダで、この方式を試したことがある。

結果として分かったのは、うわずみにも少量の石膏が混じっているということ。何が起きたか想像つくでしょう?

そう、うわずみを流したところが、真っ白になってしまい、あわてたものの後の祭り、ということが起きてしまいました。

反省。

石膏というものは、撹拌すると、どんどん固まっていくので、軽くスプーンで混ぜたら、すみやかに流し込む。この作業が始まったら、電話が鳴ってもとらないこと。とり返しのつかないことになる。

(コメント)

作業中の人の手には、石膏の粉がどうしても降りかかる。従って、作業中に電話をとると、受話器が部分的に白くなってしまう、ということを言っているのかな?

今回、マルチセルラーホーンを作りながらほとんど自分で写真を撮ったので、私のデジカメが白くなった。あとで拭いたら綺麗になったが。

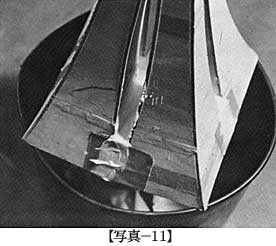

なるべく、すき間の狭いところへ先にいれるのがコツで、トントンゆすぶって、隅のほうへ完全に入るようにする。といっても、あまり神経質になることもない。砂をいれるのより、はるかに充填度は高いのだから。もし、ホーンの先端部まで、石膏がゆき渡らないかもしれないという心配のある人は、写真-11のように、とりあえず、4本のホーンをくっつけた状態で、先端部のみに、先に石膏をいれておくのも方法の一つではないかと思う。ダンボール箱などに使うガムテープなどで流れをとめるようにしておくのは、いうまでもない。

(コメント)

そこまで神経質になる必要は全くない、と思う。

先程述べたように、水に溶かした石膏は、割合粘度が高く、外装板を全部張ってしまうと、隅まで、石膏がゆき渡らないことも考えられるので、1枚張るごとに、少しづつ石膏を注入し、数時間へて、ある程度固まった時点で再び板を張り、また注ぐ方法もいいかもしれない。

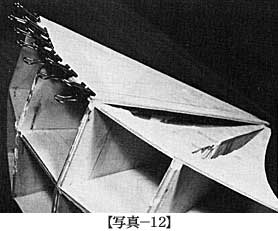

外装板の寸法は、面倒でも、1枚1枚、現物に合わせながら鉛筆で線をいれて、丁寧に鋸で切ったものを使うとよい(写真-12参照)。

(コメント)

写真-12は、どうやら天板(あるいは底板)を2分割してあるようだ。でも、私の経験からすると、2分割した天板は、決して1枚板の天板のような美しいカーブを描かない。

断固として、天板、底板は1枚板のまま使うことを主張する。

石膏を注ぐときに、外装板の継ぎ目のところから石膏がにじみ出すことがあるので、ラッカーテープなどで目止めをしておく。もちろん、この作業のときに、新聞紙を何枚も重ねて敷きつめておかないと、じゅうたんや畳を汚して、家族の者達の顰蹙(ひんしゅく)を買うこと請合いである。ひとごとながら注意しておく。

このように、1枚づつ張りながら、石膏をいれていくと、当然のことであるが、最後の1枚、つまり横板のところまで石膏がつまってゆく。そこで、マルチセルラーホーンを横にして置いたまま、最後の石膏を注入する。出来るだけ水平に置いていないと、石膏が片側から流れ出す。

(コメント)

石膏注入作業を楽にしたい=最後に貼る板を天板にする

仕上がりを美しくしたい=最後に貼る板を横板

このように石膏をいれて、約10分程すると半乾きになるので、まだやわらかいうちに、物差しのようなもので上を平らにする。このとき、あまり固まり過ぎると、どうにもならないし、といって、やわらか過ぎるのもうまくない。硬さの具合いはやってみると、ひとりでにつかめると思う。職人のいうコツというやつである。

(コメント)

普通、マルチセルラーホーンを作るのは、1回だけである。よほど酔狂な人でなければ、2個目、3個目に挑戦する気はしないであろう。

世の中広といえども、酔狂なのは私ぐらいか。

ということは、やってみてひとりでにつかめたころには、マルチセルラーホーンは完成している。苦労してコツをつかんでも、使い道がない、というのが多くの人が直面する現実である。

それでも、なおはみ出した分は、そのまま1時間程放置しておくと、適当な固さになって、ナイフで簡単に削れる。3時間もすれば、もうナイフでは削れない程固くなってしまうので、頃合いを見つけるのに、少々コツがいるかもしれない。何かの容器に流しこんで硬めてみて、切り加減を試してみるのもいいかもしれない。

(コメント)

頃合いを見つけられなかった人のマルチセルラーホーンはどうなるのだ?

このように、中味が一杯詰まったら、最後に板張りをすれば、ホーンの部分がひとまず終る。次に、スロート及びその取付け方、および仕上げについて述べる。

(コメント)

さて、最後の板はどうやって貼るのだろう……。

鋳物工場に依頼して、アルミニュームで作ってもらった。鋳物の吹きっ放しだとあとで接着するのに都合が悪いので、機械加工をしてもらった。金属製のスロートを木製のマルチセルラーホーンにつなぐにもいろいろの方法があるが、一番確実で作業性がいいと思われる方法を紹介しておく。

1mm厘の航空ベニアを第4図のように上下4枚ずつ切り出す。こんなに薄いベニア板はノコギリなんかを使うよりは、工作用カッターで切ったほうがよく切れる。スロートの金具と一番下になるベニア板には接着剤はつけないで、その他の面に適当量の木工用ボンドを塗りつける。接着剤がかわくのに2時間位かかるので、あわてないでゆっくり8本のボルトとナットでとめてしまう。

(コメント)

ここも原文の通りなのだが、原稿と図に付いた番号がずれている。

上の文中にある「第4図」は、「第5図」の間違いである。

木目方向に気をつけないと、ベニア板が湾曲しないので注意する。そこでスロートから上につき出た部分の内側にも適当量の接着剤を塗りつけて、その上からホーンをすべりこませる。木目にそってベニア板が左右に開き、木製ホーンとぴったりくっつくはずである。

(コメント)

木目方向に気をつけなくても、ちゃんと湾曲したのだが……。

このまま動かないように工夫をして約2時間たてば、ほとんど固まってしまうが、安全係数を見て、一昼夜、静置すれば、完全に接着ができる。実験してみたがスロートの部分をもって少々振り回しても取れない程、頑丈にくっつくものである。われながらいいことに気がついたと思う。

(コメント)

私は、本当に振り回したことがある。確かに、何ともなかった。

しかし、マルチセルラーホーンのスロートを持って振り回す中年男。あまり美しい情景ではありませんな。

少なくとも、他人には見て欲しくない。

これで出来上がりであるが、生地のままだと、使っているうちに汚れるので、適当に塗装をかけると、思ったより立派なものが出来る。最近水性塗料で光沢のあるもの(関西ペイントのアスカなど)が出まわっている。しろうとには、シンナーを使うものより塗りやすいと思う。

スロートをドライバーにくっつけるのに、メーカーによって、ネジの径がまちまちである。従って、今までに友人から依頼を受けて、とりあえずYL用のアダプタを作ってみた。スロートには、パイオニアのドライバーに合わせてネジを切ってある。

残念ながら、自分で使うのに、JBLのLE-175は、ネジ込み式でなく、フランジでとめるようになっている上に、今までLE-175DLHをすでに箱にいれて使っていたが、今度誂えたスロートだと奥がつかえてしまうので、木製で寸法の短いのを作った。全体の長さがそれだけ短くなるので、理論上は低いほうの周波数(500Hzあたり)の影響があるかもしれないが、私のは、1,000Hzで切ってあるので問題はないと思う。

(コメント)

以下は、自分で工夫して作り出したマルチセルラーホーンの自画自賛である。

私も同意する。

第5図を見ていただこう。少しでもオーディオについての知識のある者なら、文句なしに木製マルチセルラーホーンのほうがいいことがわかると思う。たかだか12cm位の長さのアルミの筒に金網を張ったものより、33cm(金属製のスロートをつけた場合は約43cm)のホーンのほうが効果的であることは間違いない。

(コメント)

この第5図は、第6図の間違い。

第6図は引用しなかったが、多分JBLのものだと思われる金属製ホーンの断面図である。

開口面積にしても、DLHのホーンが12cmφ(113cm2)、木製マルチセルラーホーンが7.6cm×7.6cm×8=462cm2。これでもし後者のほうが、能率特性が悪かったら、神も仏も物理もないことになる。

ここに商品の泣きどころがある。だから私は合理的に自作するのである。ホーンを取り替えて、どう音がよくなったかを文字に書いて示すことはむずかしいが、次の点がそのおもな特徴である。

まず左側だけを取り替えたのであるが、アッテネータを右側に比べて6dBしぼらなければ左右のバランスが合わないとこからみて、それだけ能率が上がったことがわかる。同じドライバーで6dB能率が上がるということは、それだけ小さな信号でダイアグラムから同じ大きさの音がでるわけである。音質上そのほうがいいことは誰にだってわかるはずである。先に述べたように12cmの筒の先に、ディフューザとしての金網をいれたものの、馬脚がここに現われたことになる。

さて、これで桝谷さんの原稿の引用はおしまいである。

とりあえず、マルチセルラーホーンを作るということの全体図はつかんでいただけただろうか?

これだけの解説で、自分でも作ってみようと思われただろうか?

次回から、私の製作記が始まる。