09.20

とことん合理主義 – 桝谷英哉さんと私 第15回 :ホーンなんですが……

今回は付録のようなものです。

私の、マルチセルラー・ホーン組み立ての苦労話です。マルチセルラー・ホーンに関心がない方は、お読みいただかなくてもいっこうに差し支えありません。

あなたにも作れるマルチセルラー・ホーン

なんてものを書くほどの自信がないため、このような形になってしまいました。

マルチセルラー・ホーンの組み立て作業は三味線のばちのような板の形を整えることから始まる。

航空ベニアを数枚重ねてカットしてあるのだが、これが意外に不揃いなのである。側面になる「ばち」、上下になる「ばち」は、すべて形が揃っていなければならない。

出来上がった小型のラッパは8本が組み合わせて大きなラッパになる。すべての板の形が揃っていないと、隣のラッパとくっつけるときにサイズが合わず、大きなラッパがうまく組み立てられない。

同時に、あの微妙なカーブの形も、すべて同じでなくてはならない。また、このカーブがなめらかな曲線になっていないと、ボンドで貼り付けたときすき間ができる。カーブの途中に少しでも凹凸があると、向こうが覗けるほどのすき間ができてしまう。

といっても、手作業でカットしてある板だから、どうしても不揃いが出る。仕方なく、サンドベーパーでゴシゴシと削る。削って形を整える。

ま、何事にも妥協点はある。

「この辺でいいか」

というヤツだ。あとで誤魔化しのきくところを見越して手抜きをする。

しかし、この妥協点の置き場所を間違えると、あとで泣きを見る。妥協点は、できるだけ遠くに置きたい。特に、自分で使うものだとなるとなおさらである。

こうして、64枚の「ばち」それぞれを、サンドベーパーを使って形を整える。

これは、いくら手抜きをするといっても、正気の沙汰ではない!

(注)

最近は、カット作業が飛躍的に正確になり、整形作業にそれほど手間をとられることはなくなったと聞いた。目で確かめてはいないが、多分本当だろう。

「なぜ、もっと早く、私が作るときに実行してくれなかったのか!」

と抗議の声を挙げたい。

「これは正気の沙汰ではない!」

と桝谷さんに泣きついた。

「そうでんな。昔は、イギリス製でいい工具がありましてな。こう、丸い棒になっとって、表面がサンドペーパーみたいにざらざらしてるんですわ。『ばち』5、6枚をクランプで固定して、こいつでグウウウッとしごいてやると、うまくいったんですわ」

(注)

(注)

クランプ=機具などを他の物に固定するための、ねじのついたコの字形の金具。

写真1の左側の物体。

「それ、欲しいです!」

「それが、最近は売っとりませんのや。あんな工具を必要とする人はあまりおらんようですわ」

かくして、サンドペーパーの使用を強いられる。

その後、桝谷さんのアドバイスで購入したのが、写真2の工具だ。東京・銀座の伊東屋で手に入れた。スウェーデン製で、商品名は「SANDVIK」と書いてある。ま、取っ手付きの木工ヤスリである。

その後、桝谷さんのアドバイスで購入したのが、写真2の工具だ。東京・銀座の伊東屋で手に入れた。スウェーデン製で、商品名は「SANDVIK」と書いてある。ま、取っ手付きの木工ヤスリである。

確かに、サンドペーパーを用いるのに比べて切削作業は楽になった。しかし、これらの道具とて切削に使う面は平面でしかない。平面の切削具で、あの滑らかなカーブは出せるものではない。

その後、電動サンダーを買った。少し作業は楽になったが、相変わらず曲線の処理は難しい。

何とか整形作業が終わると、次は「3mm×15mm×90mmの板切れ」が必要になる。私は、代替品として、割り箸を使った。割り箸を、ペンチでカットして長いのと短いのを作る。それを、64枚のしゃもじに木工ボンドで貼り付けるのである。

64枚に。

(注)

「3mm×15mm×90mmの板切れ」が何者かは、前回に引用した桝谷さんの文章を参照してください。

いよいよ、小さなラッパを作る。

ここは、桝谷さんの手法はとらなかった。木工ボンドは、接着面のすべてに塗った。桝谷さんのように、半分ずつ接着していては、半分と半分の境目に、うまくボンドが塗れないのではないかと考えたのである。

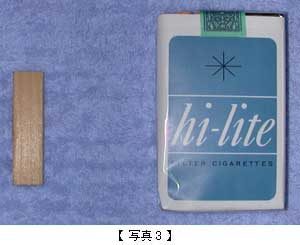

塗って、例の「治具」(写真3の左側の木切れ)のまわりに4枚の「ばち」を集め、ここをゴムバンドでぐるぐる巻きにする。それから。「ばち」の前の方にある割り箸にゴムバンドをぐるぐる巻きにする。

塗って、例の「治具」(写真3の左側の木切れ)のまわりに4枚の「ばち」を集め、ここをゴムバンドでぐるぐる巻きにする。それから。「ばち」の前の方にある割り箸にゴムバンドをぐるぐる巻きにする。

あら不思議、確かに「ばち」がみごとに湾曲するではないか!

すごーーーい!

と感動することもある。

感動しないこともある。

・ゴムバンドを割り箸の1本にひっかけ、力任せに引っ張って対になる割り箸とぐるぐる巻きにしていると、突然「ブチッ」と音がして、ゴムが切れる。これが私の身体の何処かにあたって、「痛てっ!」と声あげる。

・ゴムバンドを割り箸の1本にひっかけ、力任せに引っ張っていると、突然割り箸が飛んでくる。割り箸の接着が不十分だったらしい。

・ゴムバンドを割り箸の1本にひっかけ、力任せに引っ張っていると、「ばち」4枚で構成されたラッパが、突然「グチャリ」とつぶれる。治具のところに巻いたゴムバンドが緩かったらしい。

私が感動できなかった事故の一例である。

だが、そんなことにかまっている暇はない。やはり、割り箸とゴムバンドだけでは接着面がうまくくっついてくれないものも出てくる。妥協点の置き場所が近すぎたのだ。

そこで、ガムテープの登場である。紙製ではなく、布製のガムテープを使う。接着面ですき間のあるところを探し出し、そこをガムテープで補修するのだ。

といっても、ガムテープで穴を塞ぐのではない。上か下の「ばち」にガムテープの一端を張り付け、ガムテープを力一杯引っ張りながら、反対側に張り付け、接着すべき面同士が触れあうようにするのである。触れあっていない接着面は、永久にくっつかないのである。(図1参照)

(注)

このガムテープは、最終的には取り去る。

そうしないと石膏とラッパがくっつかない。

いや、作業の途中で、もっと困った事態も起きる。というか、起きた。図2を見てもらいたい。

ラッパが一番大きくなっているところは、この図のようになっている。この4隅はきちっと合っていなければならない。

ところが、無理矢理に曲げられた木は、その苦しさから脱するため、もとの、湾曲していない状態に戻ろうとする。上下の板はいい。戻ろうとしても、側面の板が邪魔をして、戻るに戻れない。

ところが、側面の板は、そう、フリーなのだ。矢印のような力が働いている。ゴムバンドの力と、板と板との摩擦でかろうじてこの位置にとどまらされているにすぎない。その摩擦係数も、ボンドを塗ったが故に小さくなっている。彼らは、機会をとらえて、彼らにとって正常な位置に戻ろうとする。現に、時々戻ってしまうものが出てくる。それは、困る。

私は考えた。

「であれば、戻れないような障害物を作ってやればよろしい。彼らを牢獄に閉じこめてやろうではないか」

といっても、大きな木材を格子状に組み合わせる必要などない。図3のように、開口部の幅に合わせて割り箸をカットし、開口部の上下にガムテープで張り付けた。

さて、こうやって16本のラッパができたとする。次はこれを組み合わせなければならない。片チャンネル8本を図4、図5のように組み合わせるのだ。

まず、図5のスロート部は、隣のラッパとくっつく面をサンドペーパーで削らなければならない。第一義的には、接触面を広げ、ちゃんとくっつくようにするためである。

桝谷さんによると、目的はもう一つあって、ここはドライバーから出てきた音が最初に通るところだから、できるだけ薄くしておくと音の通りもいいだろうという精神安定剤の役目も受け持つ。

こちらは削って、削って、削る、単純作業だ。

問題はフロントの方である。

出来上がった1つ1つのラッパは、極端にいうと図6のように歪んでいる。

それはそうだ。左右を構成する板は、無理矢理湾曲させられた上下の板にはさまれている。無理矢理湾曲させられた上下板はいま、突然降って湧いた圧制から逃れようと必死である。とにかく真っ直ぐになりたい。

左右の板は、無理矢理湾曲させられた上に、上下の板の圧力にも苦しみ、身をよじる。そう、2重の苦しみにさらされているのである。

そんなことはどうでもいい。最大の問題は、このままでは隣のラッパとくっつかないことである。

ここは、力任せに行くしかない。

隣とくっつく面をサンドペーパーで削り、平らな面をできるだけ広げる。間に挟む木片を用意する。接着面にボンドをぬる。

これだけの準備が整ったら、2つのラッパがずれないように注意しながらダブルクリップ(写真1の右側の道具)ではさんでしまう。1個で足りなかったら、ダブルクリップを2個使う。

そのあとで、スロート部もボンドを使って隣同士をくっつけ、こちらはゴムバンドでぐるぐる巻きにする。

こうやって、16個のラッパを8個ずつまとめ、マルチセルラーに仕上げるのだ。

あとは、仕上がったものにあわせて、天板、底板、側板をカットする。そして、それぞれ張り付けていく。

このあたりは、カット、接着、はみ出した部分のカット、仕上げの切削という、時間はかかるが単純な作業である。

念のために書いておくと、大雑把に形を整えるには、大型のカッターナイフを使うのがいい。

最後の仕上げは、どうしてもサンドペーパー(私の場合は、電動サンダー)を使わざるを得ない。

こうして出来上がったマルチセルラー・ホーンらしきものは、すき間に石膏を流し込むことで完成する。

と書くと単純だが、これがなかなか悩ましい。

すき間に石膏を流し込むには、流し込む口が必要なのだ。しかも、かなり粘性の高い石膏を流し込むのだから、かなり大きな口でなくてはならない。

そして、その口は、最後には塞がなければならない。

通常は、両側板、底板を取り付けた状態で石膏を流し込むのだと思う。そして、すき間が埋まったら、最後の天板を張り付ける。

できれば、最後に取り付ける天板も、流し込んだ石膏との間の隙間をなくし、ぴたりとくっつけたい。底板も側板もそうなっているのだから、天板だけが仲間はずれにされるいわれはない。

ところが、である。実際にお作りいただければ理解してもらえると思うが、このマルチセルラー・ホーンの天板と底板は、実に美しい、微妙な3次元カーブを描く。天板を張り付ける前、石膏だけでこのカーブを描き出すのは不可能である。

で、現実にはどうするか。

実は、その解答は、いまだもって持ち合わせていない。

すき間がないようにしようと、やや多めに石膏を流しておくとする。そうすると、多すぎた石膏で天板が押し上げられ、例の、美しい、微妙な3次元カーブが出ない。

桝谷さんは、石膏が固まる前にナイフで石膏を削り、形を整えておく、なんて書いていらっしゃるが、私の実感では、そんなことは不可能だ。

それで、石膏を流し込みすぎると、天板が部分的に押し上げられてしまうことになってしまう。美しくない。

いや、それだけなら我慢もしよう。最も困るのは、側板との接着がうまくいかないことだ。前に写真でお見せした私のマルチセルラー・ホーンは、その見本である。

私だって、努力はした。瞬間接着剤で、何とかくっつけようとした。

付かない。

余儀なくできてしまった隙間に、パテを塗り込んだ。ま、何とか隙間は見えなくなった。が、これは所詮誤魔化しである。

もっと困るのは、中に入っている石膏は、きっと盛り上がっているところと盛り下がっているところがあって、石膏と天板が離婚寸前状態になっているところが残ることである。

精神衛生上、極めてよろしくない。

では、うまく側板と接着させるため、そこそこに石膏を流すとする。確かに、接着はうまくいく。が、出来上がったあと拳で叩いてみると、中に空洞があることを知らせる虚ろな音がする。

さあ、どうする?

「空洞? ああ、かまいまへん。できてもよろしい。音には全く関係ありまへん」

と桝谷さんはおっしゃった。

「いや、どうせ目に付かないところは、板を張らなくてもよろしい。つまり、設置したときに下になる方、つまり底板は、正面からの見た目を良くするために開口部のところに少し板を張っておき、合わせて、アルミ製のスロートを取り付けるためにスロート部に必要な分だけの板を張っておくだけでもいいんですわ」

とも付け加えられた。

つまり、図7のようにするのである。

ま、理屈の上では確かにそうである。そうではあるが……。

これも、妥協点の見つけ方の問題かもしれない。

考える。

最後に張る板が天板だから難しいので、どちらかの側板にすれば良いではないか。

天板、底板に比べて、側板の3次元カーブはそれほど大きくない。むしろ平面に近いのである。

であれば、石膏が生乾きのうちに側板を張り付けることができるように形を整えておくこともできそうだ。

で、石膏が乾燥したら、エポキシ系の接着剤を全面に塗って側板をくっつける。

ふむ、これならうまくいきそうな予感がする。なかなか良くできた机上の計画ではないか?

が、私はすでに、マルチセルラー・ホーンは一組持っている。もう一組作る必要は全くない。

他人のために作るのも、願い下げである。

この、極めて良くできた机上プランを自分で実行に移してみる日は、どうやらやってきそうにない。

ま、実行に移さないから、良くできたプランとしての寿命を長らえることもできるのだが。

いずれにしても、道を究めるのはなかなか難しいものである。