05.20

とことん合理主義 – 桝谷英哉さんと私 番外編III :マルチセルラーホーンの製作4

作業工程18:天板、横板の取り付け準備

天板・底板を貼る前に、例によって角材を補強材として開口口に入れなければならない。開口口は、角が4つある線分である。角材は4つ必要だし、角材と角材の継ぎ目は、ある角度を持ってつながなければならない。

横板を貼る準備も、ここでしておこう。

同じことなので説明はいらないと思うが、左右それぞれ角材は2つずつ必要で、ある角度を持ってつながる。

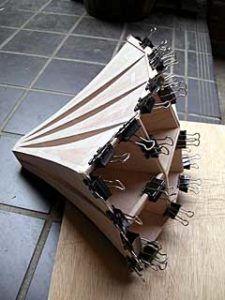

次の写真を参考にしながら、現場合わせで角材を用意して欲しい。用意ができたらボンドを使って写真のように開口口に接着する。ダブルクリップで固定する。

天板、底板、横板を貼る開口口に角材を接着し終えると、次の写真のようになるはずだ。

作業工程19:喉部に石膏を注入する

角材の接着ができたら、天板・底板を貼る前に、1つだけやっておきたいことがある。面倒くさいと思う人は飛ばしてもらっても、仕上がりにたいした違いは出ないはずだ。

喉部を見てもらえれば分かるが、ホーンとホーンの隙間はここが一番狭い。狭いから、石膏がうまく行き渡ってくれないのではなかろうかと心配になる。その心配を解消するための作業である。

天板・底板を貼る前に、ここだけ石膏を流し込んでおこうというのである。

次の写真のように、布製のガムテープを使って、石膏が外に流れ出るのを防ぐ堰を作れば、準備は完了だ。

ここからが、本格的な作業である。

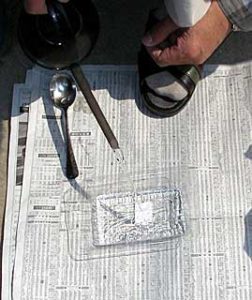

まず石膏を溶く。

私は、スーパーで買ったイチゴが入っていたプラスチックケースを使った。

ここに、水を半分ほど入れる。透明のケースに水を入れているので、写真ではよく見えないかもしれないが、作業は粛々と進めている。

ついでだが、作業をする一帯に、新聞紙を敷き詰めておく。

私は玄関先で作業をしたが、それでも新聞紙がないと、作業終了後、コンクリートのあちこちに、固まった石膏が居残ることになる。愚妻の怒声が飛んでくるのは、火を見るより明らかである。

当然予想できる、あまりありがたくない未来を避けるのは、知性の働きである。私は、粛々と新聞紙を敷き、そのうえで作業を継続する。

水を入れたら、その上から石膏を入れる。

私は、次の写真のように、石膏の袋から直接入れる。それでも変に固まったりしたことはないから大丈夫だ。

ただ、少量ずつ入れるように加減している。一度にドッと入れてしまうと、あとでかき混ぜるのが大変だからだ。

こうして石膏を入れていくと、次の写真のように、水面から少しだけ石膏が出る状態になる。ここらあたりが、ちょうど具合のいいところだ。

スプーンでも割り箸でも何でもいい。こいつを少しばかりかき混ぜて、石膏の溶け残りがないようにする。

また、溶け残りがなくても、場所によって石膏の濃さが違うことがある。これをなくして、全体を同じ濃さにするのも、かき混ぜる目的である。

かき混ぜてやると、次の写真のようにトロトロになる。

どの程度の粘度がいいかというのを書き表すのは難しいが、感じとして、ソフトクリームの粘度程度かな、というあたりが一番取扱が楽だったようだ。

だから、かき混ぜてソフトクリームより柔らかい感じがしたら、石膏をつぎ足して、もういちどかき混ぜてやる。

あまりかき回しすぎると、石膏が固まり始めてあわてることになる。さっさっとかき混ぜて水となじませる程度にしたい。

この石膏を、スプーンを使って、ホーンの喉部と喉部のすき間に入れてやった。竹串を使って、石膏をすき間の一番奥まで押し込むようにするのもいいかと思う。私はそうした。とにかく、隅っこまで石膏を押し込みたいのである。

30分ほどして、ガムテープを取り去った。次の写真で、すき間の奥の方まで石膏が詰まっているのが分かると思う。

努力は、報われるのである。

ここで、作業工程4で触れた、バチ板、特に左右用のバチ板の喉部のばらつきを放っておくとどうなるかを説明する。

図1を見ていただきたい。

喉部のサイズが違っているということは、バチ板4枚を組み合わせてホーンを作ったとき、喉部を後ろから見るとこの図のようになっていることを意味する。上に乗っているバチ板と左右用のバチ板は、線でしかくっついていないのだ。

このまま使うのなら、これでも事故は起きないかもしれない。

しかし、隣のホーンと組み合わせる際、接着部は薄く削ったはずだ。削るとどうなるか。図2のように、左上の角は、かろうじて接着されていたところが削り取られてしまい、全くくっついていない状態になる。

それだけなら、まだ我慢もしよう。

この工程で作業したように、ホーンとホーンの間には、石膏を流す。そうすると、どうなるか。

左に立っている板の、少なくとも上側は、図3のように内側に向けて石膏に押される。そうすると、くっついているはずの左下も、そのうち抗しきれなくなり、接着が剥がれてしまう。結果として、左側の板が中に押され、音が通るはずの道を塞いでしまう。それが図4だ。

私は、一度だけそんな事故に遭遇した。

石膏を流し込み終えてふと喉部を見たら、8つあるはずの穴が7つしかない! バチ板1枚が、ペアになっているバチ板に完全に押しつけられ、隣のホーンとの間にできた隙間から石膏が外にまで流れ出していた。

あわてた。あわてたが、何とかしなければ、このマルチセルラーホーンは使い物にならない。どうする?

私は、流し込んだばかりの石膏を、掻き出し始めた。石膏がまだ固まっていなかったのが不幸中の幸いだった。

喉部の石膏をすべて掻き出し、接着がはずれてしまった部分を、瞬間接着剤で補修し、固まるのを待って再び石膏を注入した。

木工作業で発生する事故のほとんどは、このように、何とか抑え込むことができる。だが、心臓がつぶれるような思いをしないためには、事故の発生を予測し、事故が起きないような対策をとった方がいい。

事故に遭遇した者からのアドバイスである。

作業工程20:天板、底板の貼り付け

今回、マルチセルラーホーンは、横板を1枚だけ貼り残して、そこから石膏を注ぎ込むことにした。その方が美しく仕上がると考えたからである。

従って、これから天板・底板を貼り付ける。

すでに、開口口には角材が貼り付けてある。ダブルクリップで止めておいたから、もう乾いているはずだ。

この角材の、天板、底板、横板とくっつくところを、平らにする。すでに作業を進めてきてお分かりのように、ここには4枚、あるいは2枚の角材が貼り付けてある。継ぎ目の部分に微妙な段差があることが多いのだ。

私は、電動サンダーで削った。

同じように、喉部で天板・底板とくっつくところも、平らに削る。ここは天板・底板との接着面になるのだから、接着面積を増やすのも目的だ。

さらに、喉部で横板とくっつく面も、この段階で削り、接着面を作っておく。ここは、薄くなるように削る必要はない。平らな接着面を作ればいい。理由は説明しなくてもお分かりだろう。

天板・横板の位置決めは、次の作業のことを考えながらする。

今回は、横板をあとで貼るのだから、横板は天板・底板の木端と、ホーン開口口の一番外側に貼った角材と、喉部の横に接着することになる。

従って、天板・底板のどちらかひとつの辺の木端は、開口口の角材、喉部の横の接着面と同じレベルに合わせておくと、あとの作業が楽だ。

ついでにいうと、四角な板から天板、底板を切り出したとき、1つの辺だけは四角な板がもともと持っていた辺である。この辺を、開口口の角材のレベルと合わせておく方がいい。自分でカットした辺は途中で曲がっているかもしれないが、この辺だけは真っ直ぐであるはずで、あとで微調整の必要がほとんどないからだ。

終わったら、必要なところにボンドを塗り、開口口は次の写真のように、ダブルクリップでとめてやる。

喉部の方の固定は、相変わらず布製のゴムテープが受け持つ。次の写真を見ていただきたい。

作業工程21:横板の貼り付け

横板を接着するのだが、工程20までのままでは接着できない。

私が書いた通りに作ってきた方は、目前にあるものをご覧になればご理解いただけると思う。

私は、天板・底板は、やや大きめにカットしておくように書いた。お分かりいただけると思うが、木工では、小は大を兼ねないだけでなく、少しでも小さすぎると、全く使い物にならない。

身長182cmの私は、そう断言する。

その結果、いま眼前にあるものは、天板・底板が、開口口の接着部と喉部の接着部を結ぶラインから、はみ出しているはずである。はみ出している部分を削ってやらないと、横板を取り付けることはできない。

大雑把な部分はカッターでカットしてもいいのだが、そんなことをすると、切りすぎてすべてをダメにしてしまう危険がある。ここは少々面倒でも、削ってやるしかない。

私は、次の写真のように電動サンダーで削った。

ある程度直線が出たと思ったら、横板をあててみる。ひょっとしたら、何処かに隙間が出るかもしれない。この隙間ができないよう、少しずつ、完全な直線になるように削っていく。

ここば、完成後の見栄えに大きく関係するところである。

慎重に、時間をかけて削る。

削り終えたら、接着面にボンドをつけ、横板を1枚だけ接着する。

その際、開口口、喉部、天板・底板から、横板がはみ出すように合わせる。いや、何処か1つぐらいはぴったり合っていてもいいのだが、ほかの部分はすべてはみださなければならない。はみ出さずに引っ込んでいるところが1箇所でもあると、完成したときに隙間となって見苦しいからである。

接着したら、例によって、開口口はダブルクリップで、その他の部分は布製のガムテープで押さえる。

ガムテープで押さえ終わると、次の写真のように、満身創痍のスポーツ選手のようになる。

作業工程22:石膏を充填する

横板を接着したボンドが乾くまで、しばらく時間がかかる。この時間を使って、姿形を整えよう。

次の写真のように、開口口では天板・横板がはみ出している。大きめにカットしたのだから仕方がない。

しかし、放っておいては見た目が悪い。そこで、この時間を利用して、大まかに形を整える。大型のカッターやナイフを使って、はみ出している部分を大雑把に切り落としていく。

この部分もあとで電動サンダーを使って仕上げるので、キッチリとした作業である必要はない。ホーン本体を傷つけない範囲で、天板・底板のはみ出ている部分を大まかにカットしてしまえば大丈夫だ。

大雑把なカットが終わったら、開口口の継ぎ目のところを、ガムテープで塞いでやる。先程まで、あれほど反抗を繰り返していた奴らである。再びレジスタンスに立ち上がって、気づかないうちに隙間を作っていないとも限らない。

隙間だけなら、先程のように補修できる。

しかし、隙間があって、そこから石膏が流れ出してしまうと困ったことになる。

石膏が流れ出してしまうと隙間が大きくなるうえに、その隙間に石膏が入り込んでしまう。こうなると補修がやりにくい。

ここは、何としてでも石膏を流れ出させてはいけないのである。

次の写真のように、貼ったばかりの横板のところは、ダブルクリップでとめているので、ガムテープはいらない。

いよいよ石膏を充填する。

今回は、初めて横板部分からの注入に挑戦した。はっきり言って、作業性は悪い。

想像していただきたい。天板部分から注入する際は、注入口が極めて大きい。どこにどれだけはいったかの確認もやりやすい。スプーンを使わなくても、石膏を溶いた容器から、「ドボドボドボ」といった感じで直接注入して、何の支障もない。

ところが、左の写真で見ていただけるように、横板部分からの注入は、注入口が極めて狭いのである。ここに、容器から直接注ぎ込んだりすると、外側にこぼれそうである。外側にこぼれると、外装板が石膏まみれになる。ありがたくない。必然的に、スプーンを使って慎重に注入することになる。

それに、ホーン本体を固定しにくい。天板部分からの注入では、ちょっとした台を喉部に噛ませれば、ホーンは安定する。しかし、横板部分からだと、重心がかなり上にあることもあって、安定性が悪い。仕方なく、左手で支えて、右手に持ったスプーンで、ソロリソロリと注入することになる。

だが、肝心の仕上がりは、横板部分から入れた方がはるかに良かった。これはあとでお目にかける。

どうでもいいことかもしれないが、こうして使ったスプーンは、石膏が固まるのを待って何かに軽く打ち付けると、石膏が割れて飛んでいく。そのあとで水洗いすればもとと全く同じ状態になって食事にも使えるので、決して捨てないように。

ある程度入ったら、左の写真のように、両手で持って揺すってやる。細かい隙間まで石膏が行き渡るようにとの思いを込めて揺するのである。

充填し終えるまでに、2、3回揺すってやれば充分であろう。

また、目で中を覗きながら、

「あの辺に空洞があるのではないか」

と疑いを持ったら、割り箸などを突っ込んでかき回してみる。時々、石膏の表面がスッと下がるので、空洞をつぶしたことが分かる。

とにかく、何としてでも、空洞なく、全体に石膏を行き渡らせたいのである。

石膏の充填が最終段階に入ると、左の写真のようになる。

写真でははっきり分からないかもしれないが、天板(底板かもしれない)とホーンの間の隙間が狭く、石膏がなかなか隅の方や中の方に入ってくれないので、竹串を使って石膏を押し込んでいるところである。

何としてでも、隙間なく、全体に石膏を充填したい。

最終段階に達した。隙間なく充填してきた石膏が、天板、底板、開口口、喉部を結んだ平面より上に盛り上がるようになったら、この平面と同じになるよう、整形をしなければならない。なにしろ、最後に残った横板は、この平面の上に貼り付けるのである。

私は、まだ石膏が柔らかいうちに、余った角材を使って不要な石膏をこそぎ落とした。やり方は簡単である。

天板、横板の木端、開口口に接着した角材、喉部の接着面に任意の支点を2つとり、この支点に角材を押しつける。そのまま角材を滑らせる。

簡単にいうと、計量カップに山盛りにした小麦から、割り箸などを使って「擦り切りいっぱい」の量を量りとるやりかたである。石膏が盛り上がっていると、横板と天板や底板などの継ぎ目が綺麗にならないから、余分な石膏を取り除くのである。

数回、角材でこすり、穴ぼこができたところには石膏を塗りつけてさらにこすり、何度かやっているうちに次の写真のようになった。この程度で妥協することにした。

作業工程23:最後の横板を貼る

石膏が固まったら、最後の横板をはる。私は、2液混合式のエポキシ系接着剤を使った。

2つの液を練り合わせ、開口口の角材、天板・底板の木端、喉部の接着面だけでなく、石膏の接着面全体にも塗りつける。

この石膏の接着面には、上の写真で分かるように、穴ぼこ後が開いている。何度も石膏を塗りつけてこそぎ落とす作業をしたが、どうしても埋まらなかったところだ。私は、この穴ぼこを、接着剤で埋めてやろうと考えて実行した。

桝谷さんは、ホーン自体は石膏でデッドニングされているので、外装阪の一部と石膏の間に隙間ができても、音には全く関係ないとおっしゃっていた。現に、私が自分で使っているマルチセルラーホーンは、天板を貼り残して石膏を注入し、最後に天板を貼ったので、ここには隙間がある。天板が描く微妙なカーブは、角材などを使って石膏をこそぎ落とす作業では、どうしても出せなかったのだ。

だから、拳でたたいてみると、空洞があることを知らせる音がする。が、音には何の問題もない。

しかし、である。くっつくものならくっつけたいではないか。これは、趣味の世界なのである。

だから今回は、この作業が簡単そうな横板を貼り残したのである。

接着剤を塗り終わったら、横板をくっつけ、例によってダブルクリップと布製のガムテープで固定する。

まず、開口口を固定して、

全体を合わせ、ガムテープで固定するのである。

作業工程24:ホーン部の仕上げ

これで、ホーン部は基本的に完成した。機能的には、これでも全く問題はない。

しかし、次の写真を見ていただこう。外装阪の合わせ目には、このようなずれがある。ずれがあるように外装阪をカットしておいたのだから、当たり前である。このずれを修正する。飛び出したところを削り落とすのである。たくさん飛び出しているところは、まず大型カッターなどを使って、飛び出したところを大まかに切り落としておく。だが、最後は、どうしても削らなければならない。

左の写真のように、外装阪の継ぎ目を削る。手で触って、横板と天板、底板との継ぎ目が感じられなくなるまで、削る。

勿論、外装阪とホーンとの継ぎ目、ホーンとホーンとの継ぎ目も削る。何処まで熱心に削るかで、見栄えが決まる。

削って、削って、削って、自分の目で見て満足のいく仕上がりになったら、ホーン部は99%完成した。

うまくできましたかな?

あの、3mm厚のベニア板の集団が、こんなみごとなマルチセルラーホーンになるとは、自分でも信じられないでしょう?

まさに、

百聞は一見に如かず

Seeing is believing.

ですよね。

おめでとうございました!

マルチセルラーホーンを自力で作り上げた友人のお宅にお邪魔したことがある。彼の作ったホーンを見て思わず声が出た。

「ちゃんと削らないと、見た目が汚いじゃないか。これじゃホーンがかわいそうだ」

彼は、仕上げの削りを全くやっていなかった。角材は飛び出しているし、継ぎ目はどちらかのバチ板が飛び出している。加えて、底板は開口口と喉部にだけしか貼っていなかった。その途中は、石膏がむき出しなのである。

私のクレームに、彼は悠然と答えた。

「音質には関係ないだろう? 俺は、外見は全く気にしないのだ」

ふむ、そういう選択もあり得る。そういう選択をした方が、作業は少し楽になる。

しかしねえ、これから長年付き合っていこうという道具を、そのまま放っておくかねえ……。

人間としての本質には関係ないかもしれないし、

Beauty is but a skin-deep.

なんてことも知ってはいるが、やっぱり俺の目は美人の方に吸い寄せられるよなあ……。

しかも、美人に仕上げることができる素質を持っているんなら、やっぱり美人に仕上げておきたいではないか。

「車って、走って、曲がって、止まればいいんだよ」

って、1年半も2年も洗車をしていない車に乗ろうとは、私は思わない。やっぱり、乗る車は綺麗な方がいい。